技術紹介

TECHNOLOGY

アルミニウム合金上への無電解ニッケルめっき

■ 特許技術 「酸電解法」-アルミニウム合金上への無電解ニッケルめっき方法

【亜鉛置換法】

脱脂

エッチング

中和

亜鉛置換

硝酸(剥離)

亜鉛置換

無電解Ni or 電気めっき

【酸電解法】

脱脂

エッチング

中和

陰極電解

無電解Ni

熱処理

電気めっき

酸電解法の重要工程

※各工程間に水洗があります。

比重が小さく比強度が高いことから幅広い用途に使用されているアルミニウム合金は、めっきにおいて密着性が乏しい難めっき素材である。 めっき後の密着性を確保するため、前処理を行う必要があり、亜鉛とアルミニウムの置換反応を利用した処理が一般的である。しかし、亜鉛置換処理は皮膜した亜鉛がめっき液に溶解しめっき浴の寿命を著しく低下させる等の問題点がある。

弊社では、新開発した添加剤(弊社商品名:サーファX-B材)を入れた硫酸系前処理液中で高速電流反転電源(以下、高速PR電源)を使った電解による前処理を行うことで接着層を形成させ、

無電解ニッケルめっき後に加熱処理(200~550℃、20~60分)を施し、優れた密着性を確保する

独自技術の開発に成功致しました。(以下、酸電解法と呼ぶ。)

【特長】

-

めっき前処理時の液管理が容易

※亜鉛置換法では、溶融亜鉛によるめっき液の劣化が発生 -

1種類の硫酸系前処理液で全てのアルミニウム合金に適用可能

-

高速PR電源による陰極電解により、アルミニウム合金上に数十ナノメートルの微細孔を持つアルミ酸化層を形成及び微細孔内に銅のナノ粒子(数~数十ナノメートル)の析出(写真1参照)

⇒銅粒子を核として無電解Niが析出

※微細孔にがっちりはまり込むように無電解Niが析出、アンカー効果により、密着性を実現 -

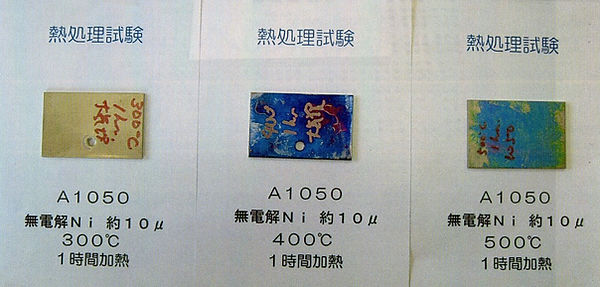

熱処理(500℃)の耐熱処理試験で膨れなし(写真2参照)

-

曲げ試験で剥がれなし(写真3参照)

写真1:A1050 接着層 10万倍SEM 断面写真

写真2:A1050 耐熱処理試験

写真3:曲げ試験

【塩水噴霧による腐食試験】

下記の写真は亜鉛置換法及び酸電解法により、ADC-12材上に無電解ニッケルメッキを10μm施した後に塩水噴霧試験を96時間行い腐食状態を比較したものです。

写真4

【生産ライン実績例】

用途:半導体製造工場のクリーンルーム床板(A社)

1988年8月より下図製品の酸電解法前処理によるNi-Crめっきの量産化に入り、

約5600枚/月Aveの生産において歩留まり100%の実績となっております。

マグネシウム合金の陽極酸化

■ 特許技術 「マグマカラー法」-マグネシウム合金の皮膜生成方法

マグネシウム酸化物が電気絶縁性を有することに着目し陽極酸化処理によりマグネシウム合金の表面に厚くマグネシウム酸化物の絶縁皮膜を生成して皮膜生成だけで防食処理を行う方法を試み、マグネシウム合金(AZ91D)等の素材に対する絶縁皮膜生成方法の開発に成功致しました。

【特長】

-

酸化皮膜そのままの状態で耐食性が良好であります。

-

塗装の下地処理としても対応しており、塗膜との密着性も良好であります。

-

浴組成に有害金属は一切含んでおりません。

-

液管理も簡単なシンプルな浴組成であります。

【マグマカラーSL法】

●耐食性評価

下記サンプル品(AZ91材)を陽極酸化処理しました。

未処理品と処理品を塩水噴霧試験(1000H)にかけ耐食性評価を実施致しました。酸化皮膜は10μmです。

素材(未処理)初期

↓

素材(未処理)SST960H

腐食が著しい

酸化皮膜10μm 初期

↓

酸化皮膜10μm SST960H

特に問題なし

●陽極酸化処理+カチオン電着塗装の製品例(AZ91D材)

【マグマカラーSH法】

●耐食性評価

-

下記サンプル品(AZ31B材)を陽極酸化処理+カチオン電着塗装しました。

処理品を塩水噴霧試験(1000H)にかけ耐食性評価を実施致しました。

酸化皮膜は10μmです。

SST 初期

初期密着性 OK

SST 720H

特に問題なし

SST 960H

特に問題なし

※上記の写真サンプル品の色調に違いが見られるが、現物は全て同一色(グレー色)

酸化皮膜と塗料との密着性がよく表面形態に変化は見受けられませんでした。

2. 塩水噴霧試験(SST240H)時に上記1と同じサンプル品を既存のクロメート処理品との耐食性の比較を行いました。

陽極酸化皮膜下地品

既存処理品

【SH法:240Hr】

【SL法:240Hr】

【クロメート法:240Hr】

当社技術のマグマカラーSL法、マグマカラーSH法のほうが耐食性において良好な事が確認できます。

【今後の技術革新】

当社としては、マグネシウム合金の陽極酸化処理のプロセスにおいて電着塗装等への下地皮膜に留まらず、あらゆる処理方法に対応していく考えです。

今回、実験結果として陽極酸化処理後に酸化皮膜を有機染料により染色処理したサンプル品と陽極酸化処理後に酸化皮膜を銅メッキ処理したサン��プル品を紹介します。

実験結果1. 陽極酸化処理後の染色サンプル(有機染料 黒及び赤)

実験結果2. 陽極酸化処理後の銅メッキサンプル

青化銅メッキのサンプル

無電解銅メッキのサンプル

各種アルマイト

■「アルマイト」-当社独自のノウハウをちく積した技術

近年、自動車関連の動向を分析しますと軽量化、ガソリン燃費向上、環境対策といった言葉がよく目につきます。部品関連を分析しますとアルミニウム合金の製品が非常に多く使用されてきております。特に機能品部品においては、薄膜硬質皮膜の需要が著しい増加の傾向にあり、素材にはアルミニウム合金のダイカスト材(ADC-12材等)が最も多く使用されてきております。

しかし、ADC-12材等の多量のケイ素(シリコン)と銅が含有されている材質は、均一な皮膜生成が難しいとされてきておりました。当社は、プラスとマイナスを周期的に反転出力するプラスマイナス極性反転電源を使用し、これらの難しい材質の陽極酸化技術を確立してまいりました。

技術 1. シュウ酸アルマイト法

自動車関連の機能品部品においては、高い品質が求められてきております。

品質に関しましては、薄くて、硬度があり、表面粗さがいいという条件が1つの品質水準になっております。

当社はプラスマイナス極性反転電源を用いたシュウ酸アルマイト処理技術を開発してきました。

製品例 1.自動車部品

製品例 2. 消防器具

技術 2. 硫酸アルマイト法

当社はプラスマイナス極性反転電源を用いてあらゆる材質のアルマイト処理の研究開発を行っております。

ケイ素や銅が含有されている難材質に対しても研究開発を重ねてきました。

プラスマイナス極性反転電源を用いたアルマイト処理の特長

-

皮膜の均一化

-

皮膜生成の高温高速化

-

直流電源と比較して電解電圧を低く抑えることにより、皮膜を硬くすることができます。

技術 3. 陽極酸化皮膜の着色法

アルミニウム及びその合金の陽極酸化皮膜は容易に着色することができ、この特徴を生かして現在も幅広く利用されています。現在利用されている陽極酸化皮膜の染色技術や着色技術にはいくつかの手法があります。その代表的なものとして、有機染料による染色法や自然発色法、二次交流電解法などがあります。しかし、これらの手法を用いた染色皮膜や着色皮膜では耐候性が劣ったり、皮膜の色調が限定されたり、二次電解の液組成が複雑で管理が難しく、皮膜の色調が不均一になるなどの諸問題を抱えています。

当社は、プラスとマイナスを周期的に反転出力するプラスマイナス極性反転電源を使用し、陽極酸化皮膜における着色技術に力をいれてきました。

着色技術の特長

-

単純な硫酸電解液で陽極酸化皮膜を生成後、加温した金属塩溶液に浸漬するだけで簡単に着色皮膜が出来ます。

-

極性を変換させ負電流を流す反転比率、金属塩類を選定することにより、種々の色調に皮膜を着色することが出来ます。

-

着色皮膜は無機質であるため、有機染料のように紫外線による褪色がありません。又、有機染料では得ることの出来ない独特な皮膜の色調を得ることが出来ます。

着色技術の要領

1.陽極酸化処理

アルミニウム及びその合金を硫酸を含む電解液中で、下記の図1に示すように周期的に極性を変換させ負電流を流す電流反転電解を行うことにより、硫酸電解液の還元作用によって皮膜中に硫黄化合物が蓄積されます。正電流印加時に陽極酸化皮膜を生成させ、負電流印加時に皮膜中に硫黄化合物を蓄積させるわけです。

図1. 電流波形図

2.着色処理

生成された陽極酸化皮膜を加温した硫酸ニッケル、硫酸コバルト等の金属塩を含む溶液中に浸漬します。浸漬時間等を変えることにより陽極酸化皮膜は様々な色調に着色されます。

陽極酸化処理した皮膜を着色した色調変化例です。材質は6061材です。

製品例 ドアノブ

関連事業

■ 金型電解洗浄システム

20年以上の実績をもって、日本国内だけでなく海外においても使用して頂いております。

このシステムは、現在金型メンテナンスでお困りの問題を一挙に解決します。

【今までの問題点】

-

汚れが完全に除去出来ない。

-

サンドブラスト処理により金型が傷み、寿命が短くなる。

-

洗浄作業に多くの時間や作業者が必要でメンテナンスコストが高い。

-

操作工程が複雑である。

【システムの特徴】

-

電気的に洗浄されるので、特に金型の内面やエッジの磨耗が殆ど無くなりモールドの寿命が延びる。(約30%延長)

-

コンパクトですっきりした装置は狭い設置面積で可能。

-

作業が簡単で安全。

-

耐久性が高い。

-

ランニングコストの低減。

-

廃液は簡単な中和処理だけで放流ができる。

【処理工程】

金型供給⇒冷却⇒電解洗浄⇒すすぎ洗い⇒ブラシかけ+乾燥⇒検査⇒搬出

【装置における金型の種類】

壜金型、食器金型共洗浄することができ、鋳鉄製の金型の洗浄に特に効果を発揮します。

(注)本装置は、アルミニウム合金系の金型には不向きです。

【製品例及び装置】

製品例 モルド及びアクセサリー

洗浄前

洗浄後

装置例

洗浄前

洗浄後